Alleine in Deutschland werden pro Kopf jedes Jahr 26 kg Textilen gekauft, laut einer Erhebung der RTWH Aachen. Weltweit bilden bis zu 20% des gesamten Abfalls Bekleidung aus synthetischen Materialen, zufolge einer Studie von Greenpeace aus dem Jahr 2018. Die Mehrheit der Bekleidungsabfälle wird aktuelle thermisch verwertet, jedoch ist die Verbrennung der Materialien aufgrund der entstehenden Emissionen keine zukunftsfähige Entsorgungsstrategie. Eine Lösung besteht im sogenannten Re-Oiling mit Hilfe von Pyrolyse. Dies ist ein Prozess, währenddessen unter hohem Druck und sehr hoher Temperatur sowie dem Ausschluss von Sauerstoff lange Kunststoffmoleküle aufgebrochen und zurück in ihren ursprünglichen Zustand als Öl zurückgebracht werden.

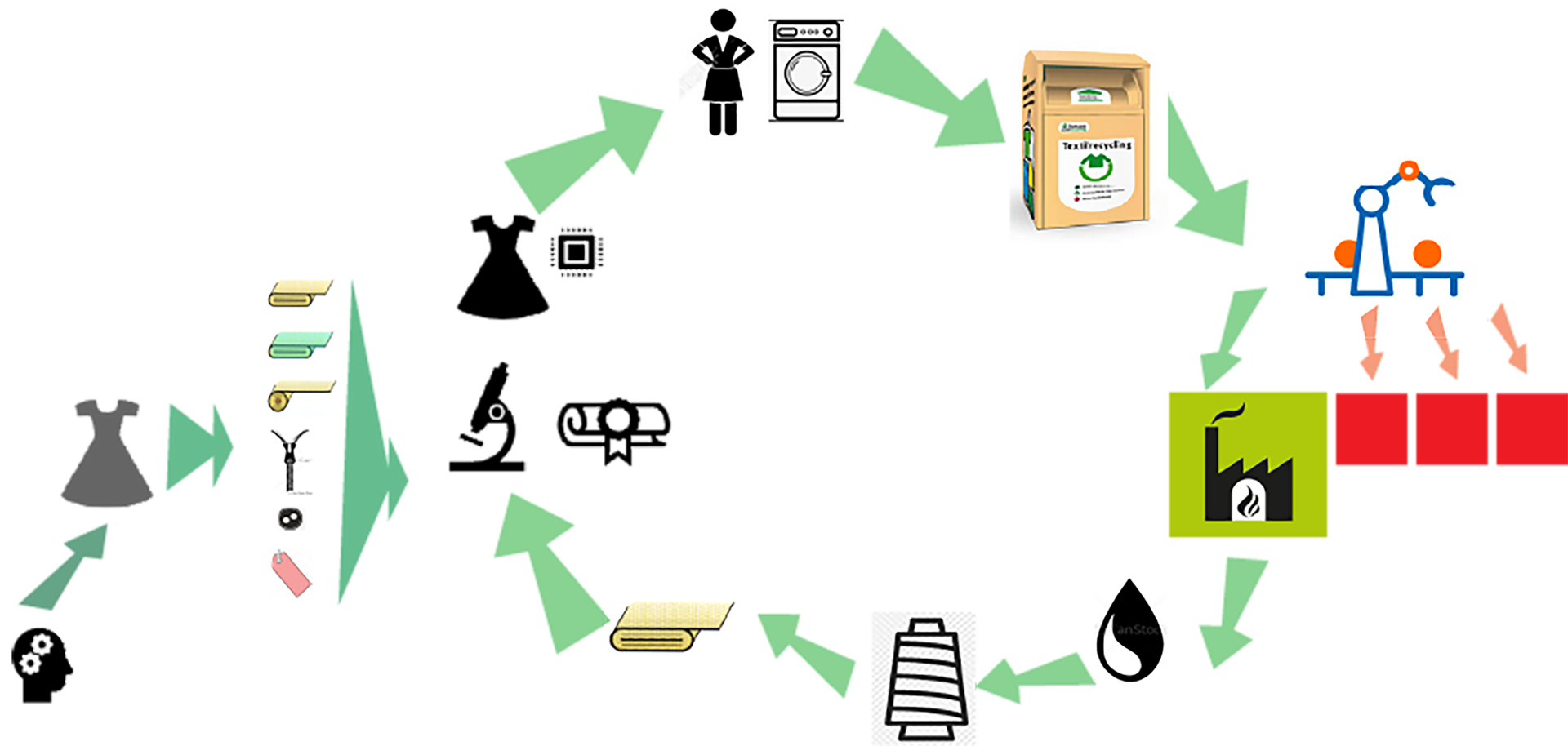

Ziel des Projekts C4 ist die Entwicklung eines geschlossenen und gesteuerten Lebenskreislaufs für Bekleidung, welche aus gemischten synthetischen Materialien hergestellt wurde. Dabei wird die Zusammensetzung der Materialen bereits vor der Herstellung beurteilt, diese Informationen auf einem RFID Chip gespeichert, in die Bekleidung integriert, durch eine Sammelsystem zu Recyclinghöfen geführt, aussortiert und zu einer Pyrolyseanlage transportiert.

Das vollständige Recycling von Polymeren durch Pyrolyse ist zum heutigen Zeitpunkt ausschließlich von sortenreinen Kunststoffen möglich. Die komplexe Zusammensetzung heutiger synthetischer Stoffe erlaubt es nicht, die Polymere in einen reinen Rohstoff mittels Aufschmelzung zurückzuführen, da recycelte, gemischte oder verunreinigte Kunststoffe an Qualität verlieren. Der Grund dafür ist, dass die vielfältigen Polymersorten unterschiedliche Schmelztemperaturen besitzen, wodurch sie bei zu niedriger Energiezufuhr unter Umständen nicht aufgeschmolzen bzw. bei zu hoher Energiezufuhr verkohlt werden. Insbesondere Additive zur Oberflächenbehandlung sowie Weichmacher und Farbstoffe hindern ein ökologisch sauberes und vollständiges Recycling.

Aufgabe der Fakultät Textil und Design der Hochschule Reutlingen in diesem Projekt ist es, alle synthetischen Materialien, die in der Bekleidungsindustrie verwendet werden zu recherchieren und hinsichtlich ihrer Recyclingfähigkeit zu klassifizieren. Hierzu zählen alle textilen Kunststoffe, die als Ober- oder Futterstoff eingesetzt werden, Beschichtungen, Membranen zur Funktionalisierung von Bekleidung, Vliesstoffe, zur Konfektion verwendete Garne, Klebstoffe und auch Verschlussmaterialien wie Knöpfe, Reiß- und Klettverschlüsse. Daraufhin wir ein standardisierter Analyseprozess entwickelt, sodass es möglich ist, die exakten Zusammensetzungen von Materialien und Bekleidung zu identifizieren. Diese Informationen über die prozentualen Gewichtsanteile der Materialzusammensetzung werden dann auf einem RFID Chip gespeichert, welcher in das Bekleidungsstück integriert wird. Diese Information wird durch ein Zertifikat bzw. ein Siegel bestätigt, das dem Kunden transparente Informationen über die Recyclingfähigkeit gibt. Die Entwicklung des Konfektionierungsprozesses unter Berücksichtigung des Tragekomforts der Bekleidung sowie derer Lebensdauer, erfolgt von dem Bekleidungshersteller Wonneberger Manufaktur. Dabei wird der Weg zu Recyclings-Stätten untersucht, den der Verbraucher als akzeptabel und selbstverständlich empfindet. Das Ziel ist die größtmögliche Menge an Altkleidern dem Recyclingkreislauf zuzuführen. Der RFID Chip ist so programmiert, dass auf Recyclinghöfen die re-oiling-fähige Bekleidung von einer automatisierten Demonstrator-Anlage erkannt und in einen Spezialcontainer aussortiert wird. Diese wird von ATG Automations-Technik Gröditz GmbH & Co. KG konstruiert, die spezialisiert auf Automationstechnik und die Entwicklung von Sortierungsmaschinen sind. Im letzten Schritt des Lebenszyklus der Bekleidung, werden die unterschiedlichen synthetischen Rohstoffe durch Pyrolyse in ihre Ursprungsform, sprich Rohöl, zurückgeführt. Durch die genaue Information über den Anteil der einzelnen eingesetzten Materialien und das Flächengewicht der Bekleidung, werden die Parameter der Pyrolyseanlage eingestellt, sodass der höchstmögliche Anteil der flüssigen Phase nach dem Pyrolyseprozess erreicht. Diese wird durch die gespeicherte Zusammensetzung der Rohstoffe und die Optimierung der Pyrolyseanlagen von den tschechischen Projektpartnern erreicht. Weiterhin werden Reaktionsbedingungen der thermischen Spaltung für sortenreine und reale Müllsorten analysiert. Es ist angedacht, dass die Übertragung der Informationen von der Bekleidung zum Container und zu der Pyrolyseanlage automatisch erfolgen und keinen weiteren menschlichen Eingriff erfordern.

Industriepartner: Wonneberger Manufaktur GmbH, ATG Automations-Technik Gröditz GmbH & Co. KG

Projektlaufzeit: 01.09.2020-31.05.2023

Ansprechpartner